在工業(yè)4.0時代,智能工廠正以驚人速度改變傳統(tǒng)制造模式。在這一轉型過程中,數(shù)據(jù)分析與互聯(lián)網數(shù)據(jù)服務作為關鍵技術支撐,已成為推動智能工廠發(fā)展的核心引擎。

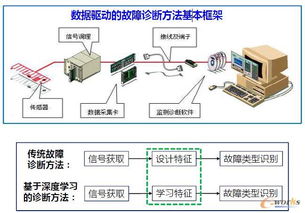

數(shù)據(jù)分析通過采集生產線上的各類傳感器數(shù)據(jù)、設備運行參數(shù)和產品質量信息,為企業(yè)提供精準的決策依據(jù)。通過對設備運行數(shù)據(jù)的實時分析,企業(yè)能夠預測設備故障,實現(xiàn)預防性維護,大幅減少停機時間。例如,某汽車制造企業(yè)通過分析生產線數(shù)據(jù),將設備故障率降低了35%,生產效率提升了20%。

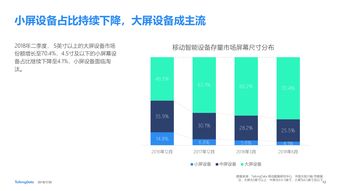

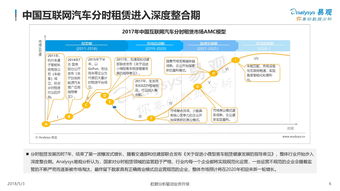

互聯(lián)網數(shù)據(jù)服務則為智能工廠提供了更廣闊的數(shù)據(jù)視野。通過云計算平臺,企業(yè)能夠整合供應鏈數(shù)據(jù)、市場需求數(shù)據(jù)和行業(yè)趨勢數(shù)據(jù),實現(xiàn)對整個價值鏈的優(yōu)化。通過分析銷售數(shù)據(jù)和用戶反饋,企業(yè)可以更準確地預測市場需求,實現(xiàn)精準生產和庫存管理。

在質量控制方面,數(shù)據(jù)分析發(fā)揮著不可替代的作用。通過機器學習算法對生產過程中的海量數(shù)據(jù)進行分析,系統(tǒng)能夠自動識別質量異常,并及時調整工藝參數(shù)。某電子產品制造商通過實施數(shù)據(jù)驅動的質量控制系統(tǒng),將產品不良率從3%降低到0.5%。

數(shù)據(jù)分析還助力智能工廠實現(xiàn)能源管理的智能化。通過分析能耗數(shù)據(jù)和生產計劃,系統(tǒng)能夠優(yōu)化能源使用方案,在保證生產需求的同時實現(xiàn)節(jié)能減排。研究表明,采用數(shù)據(jù)驅動的能源管理系統(tǒng),可將工廠能耗降低15%-20%。

隨著5G技術和工業(yè)互聯(lián)網的普及,數(shù)據(jù)分析在智能工廠中的應用將更加深入。通過構建數(shù)字孿生模型,企業(yè)可以在虛擬環(huán)境中模擬和優(yōu)化生產過程,進一步提升生產效率和靈活性。

數(shù)據(jù)分析與互聯(lián)網數(shù)據(jù)服務正在重塑制造業(yè)的未來。企業(yè)應當重視數(shù)據(jù)資產的積累和分析能力的建設,把握數(shù)字化轉型的機遇,在激烈的市場競爭中占據(jù)有利位置。